10. Démarrage et freinage

Démarrage et freinage des ventilateurs centrifuges

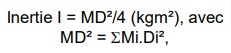

La roue d’un ventilateur centrifuge présente parfois une inertie importante, si on la met en relation avec la puissance du moteur chargé de l’entraîner.

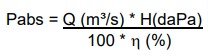

N.B. : On sait que la puissance du moteur est en général simplement déterminée par la puissance absorbée par le ventilateur,

Il suffit de prendre une sécurité de ± 15% sur cette valeur, et on sélectionnera un moteur de puissance standardisée immédiatement supérieure au résultat du calcul.

Si le débit est petit et la pression importante, la roue du ventilateur sera étroite, mais de grand diamètre. Son inertie sera dès lors importante en regard de la puissance (et donc du couple) disponible pour la mettre en vitesse.

Di= les diamètres de giration de ces masses.

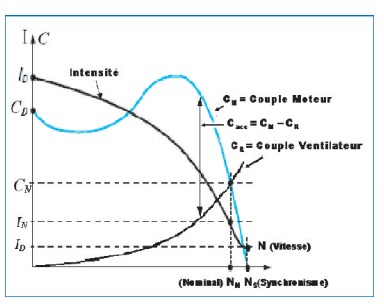

Dans un tel cas, il est nécessaire de prendre certaines précautions lors du démarrage du ventilateur, sous peine que le courant de démarrage – dont on sait qu’il peut atteindre 5 à 9 fois le courant nominal – se prolonge pendant un temps inadéquat et provoque un échauffement préjudiciable au moteur.

Selon le type et la construction des moteurs, le fabricant préconise que le temps de mise en vitesse soit de maximum 8 à 12 secondes, en démarrage direct.

Il convient dès lors de calculer ce temps de démarrage, et si celui-ci est trop long, on optera pour une des solutions suivantes :

- Démarrage vanne fermée : le couple résistant est donc plus faible, ce qui permet d’accroître le couple accélérateur, mais cette solution est rarement suffisante.

- Sélection d’un moteur de puissance supérieure. Solution simple, mais du fait du surdimensionnement, le moteur travaillera à un rendement qui n’est pas optimum.

- Installation d’un coupleur hydraulique entre le moteur et le ventilateur. Le démarrage sera très souple, mais le coupleur représente un poste d’entretien supplémentaire, et il faut sélectionner le ventilateur en sachant qu’il y aura un glissement supplémentaire permanent de la vitesse de l’ordre de 3 %, lorsque le moteur aura atteint sa vitesse nominale. Le coupleur hydraulique consomme également de la puissance.

- Installation d’un variateur de vitesse. (Ces appareils fonctionnent avec U/f=constante, donc avec un couple constant jusque 50 Hz.). Cette solution devient très fréquente, grâce à la diminution considérable de son coût d’investissement depuis quinze ans, mais aussi grâce à sa souplesse permettant d’adapter la vitesse du ventilateur à toute modification du circuit, avec les énormes gains en énergie qui en résultent.

Il est important de noter :

- Un démarrage étoile-triangle n’est absolument d’aucun secours dans le cas qui nous occupe. En effet, en étoile, le courant est divisé par 3, mais le couple moteur également. Le temps de démarrage est donc plus long avec les mêmes risques de préjudice pour le moteur

- Les démarreurs électroniques (à la différence des variateurs de vitesse, ceux-ci travaillent avec une tension réduite pour une fréquence constante) ne fournissent pas un couple moteur suffisant pour démarrer et sont à exclure également.

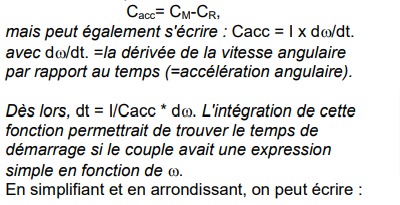

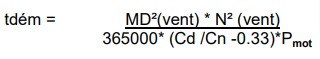

Le calcul du temps de démarrage direct s’effectue comme suit :

Le couple accélérateur est la différence entre le couple moteur et le couple résistant

To express it in an easier way, we can write:

avec

N = vitesse du ventilateur à atteindre

Cd /Cn = Couple de démarrage / couple nominal du moteur. (Cette valeur est une caractéristique

des moteurs et est donnée dans le tableau de caractéristiques de ceux-ci).

Pmot = puissance nominale du moteur

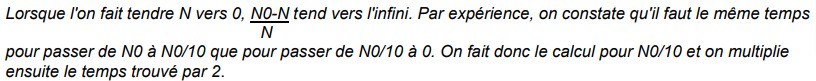

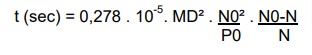

Inversement, il peut être intéressant de connaître le temps nécessaire pour qu’un ventilateur soit complètement à l’arrêt après une coupure d’alimentation :

Avec

N0 = vitesse de rotation lors de la coupure d’alimentation (en RPM)

P0 = puissance absorbée par le ventilateur au moment de la coupure (en kW)

N = vitesse à l’instant t, après la coupure de courant (en RPM)