11. Etat vibratoire des ventilateurs et équilibrage

Le ventilateur est l’origine et le siège de vibrations, du fait de la rotation de sa partie tournante.

Par exemple, sur base de la formule F = m.w².r, un balourd de 20 gr situé à la périphérie d’un rotor de diamètre = 900 mm tournant à 3000 RPM, sera à l’origine d’une force centrifuge alternée de 900 N. On imagine qu’avec le temps, cette force s’exerçant alternativement 50 fois par seconde dans un sens puis dans l’autre finira par avoir raison des roulements de ce ventilateur.

Les ventilateurs critiques pour le processus dans lesquels ils sont insérés sont souvent équipés d’un monitoring de vibration au droit du palier fixe. On peut ainsi utilement se donner une idée de leur comportement vibratoire et de son évolution dans le temps. Il donne en général deux niveaux exprimés en valeur efficace, en mm/s, que l’on peut régler comme suit, selon que les ventilateurs sont équipés de patins antivibratoires, ou ancrés directement au Béton.

En cas de fonctionnement à vitesse variable, ces niveaux ne peuvent être dépassés dans aucune plage de vitesse de fonctionnement, quitte à bannir les plages interdites (pour éviter les zones de résonance).

Néanmoins, ces valeurs ne seront atteintes que lorsqu’un problème inhabituel survient. En fonctionnement normal, il faut donc contrôler régulièrement les machines afin que les vitesses mesurées soient largement inférieures à cesvaleurs.

Par exemple, selon ISO 2372, les grosses machines (> 300 kW) auront un comportement vibratoire jugé :

Bon : jusque 1,8 mm/s

Admissible : jusque 4,5 mm/s

Encore Admissible : jusque 11 mm/s

Inadmissible : à partir de 11 mm/s.

Le monitoring de vibrations ne donne cependant qu’une valeur globale de la vitesse de vibration, et ne permet pas de définir la cause exacte des phénomènes vibratoires : ceux-ci peuvent en effet être provoqués par de multiples

causes telles que :

-balourd

-mauvais alignement de l’accouplement ou de la transmission

-dégradation des courroies

-dégradation d’un roulement

-phénomènes aérauliques particuliers

-problème mécanique ou électrique au niveau du moteur ou de son variateur.

-etc…

L’établissement d’un spectre en fonction de la fréquence par un appareil plus sophistiqué permettra un meilleur diagnostic, car les raies particulières relevées à diverses fréquences permettent en général une interprétation des problèmes rencontrés.

Attardons-nous plus particulièrement à un paramètre important de la bonne santé vibratoire d’un ventilateur : l’équilibrage de son rotor.

L’équilibrage est pratiqué sur tous les rotors en fin de fabrication; il consiste non seulement à la détermination quantitative des balourds, mais aussi en la compensation de ces derniers.

Equilibrage statique:

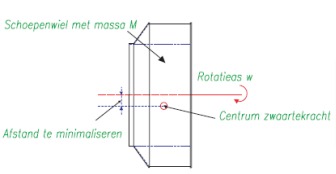

Cette opération consiste à ramener le centre de gravité d’un rotor sur l’axe de rotation du ventilateur. En pratique, on ramène le centre de gravité à quelques μm de l’axe de rotation.

Equilibrage dynamique:

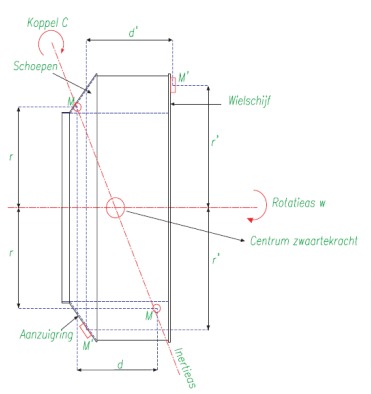

Il permet de ramener l’axe principal d’inertie du rotor sur l’axe de rotation. En effet, deux balourds égaux de masse M placés en opposition, mais dans deux plans perpendiculaires à l’axe de rotation, sont susceptibles de faire naître des forces centrifuges F=M. w².r, qui – bien que se faisant équilibre d’un point de vue statique – vont donner naissance à un couple de valeur C= M. w².r.d, si d est la distance entre les deux plans dont question ci-dessus. Sans équilibrage dynamique, ce sont les forces variables de réaction exercées par les paliers qui compenseront les efforts engendrés, avec comme résultat, des vibrations parfois dangereuses. Un équilibrage dynamique permettra de compenser le couple C= M. w².r.d, par un couple C’ d’égale valeur, avec C’= M’. w².r’.d’

Les plans de correction choisis déterminant d’ sont habituellement les faces extérieures du disque de la roue et de son anneau d’ouïe. Le rayon r’ choisi sera préféré en périphérie de la roue, de manière à limiter la masse des pièces de compensation. Celles-ci sont constituées du même matériau que la roue et lui sont généralement soudées. L’équilibrage dynamique est d’autant plus important à réaliser que la roue est large, ce qui est le cas de ventilateurs véhiculant des grands débits. L’équilibreuse dynamique permettra non seulement de déterminer la masse, mais aussi l’angle de phase par rapport à une référence de l’endroit où souder ces masselottes.

Le grade, notion fréquemment utilisée, est une qualité d’équilibrage du rotor, qui permet de calculer le balourd résiduel acceptable, en fonction de la vitesse nominale, lorsqu’on se trouve sur la machine à équilibrer. Les plus courants sont G 6.3 (petites machines) et G 2.5 (grandes machines).