9. Histoire de couples

Les variateurs de fréquence sont de plus en plus utilisés pour l’entraînement des ventilateurs. Leurs avantages sont nombreux:

- Leur coût d’investissement a considérablement diminué depuis 20 ans, et est souvent rapidement amorti.

- Ils permettent de démarrer en évitant les pointes de courant des démarrages directs (5 à 7 fois In).

- Ils procurent d’importantes économies d’énergie par rapport à l’étranglement du circuit par un registre ou un inclineur, lors des marches à allure partielle.

- Ils permettent l’ajustement de la courbe du ventilateur à n’importe quelle modification du circuit,temporaire ou permanente.

- Ils réduisent globalement le bruit de la machine entraînée, lorsqu’il est inutile que celle-ci continue à fonctionner à pleine vitesse.

- Ils allongent la durée de vie des équipements mécaniques (en particulier les paliers, mais aussi la roue lorsqu’elle véhicule des poussières abrasives)

- Dans certains cas, ils évitent le recours aux courroies de transmission et donc suppriment les coûts d’entretien relatifs au remplacement de courroies usées.

Le dimensionnement du moteur électrique d’un ventilateur à vitesse variable est classique. Il convient néanmoins de se souvenir de ce qui suit, lorsqu’on souhaite faire fonctionner un ventilateur à une vitesse supérieure à la vitesse nominale du moteur.

Rappel:

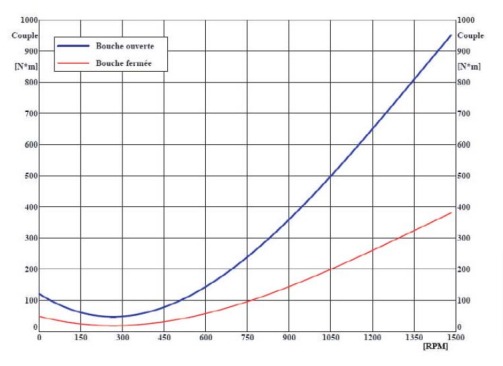

On sait que le couple résistant d’un ventilateur est une parabole, puisqu’il est proportionnel au carré de la vitesse

(Cr= kN²)

sauf aux basses vitesses ou les résistances passives doivent être prises en compte. Il faut donc s’assurer que lemoteur est capable de délivrer le couple à la vitesse considérée

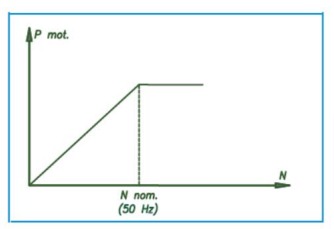

En fonction de la vitesse, un moteur électrique délivre une puissance directement proportionnelle à la vitesse entre N=0 et N correspondant à la tension du réseau, soit 50 Hz (par ex : de 0 à 1500 RPM, pour un moteur 4 pôles). Par contre, au-delà de 50 Hz, la puissance délivrée reste constante (voir figure ci-dessous), et le couple variera inversement à la vitesse, selon la formule C= P/(pN/30), avec P= cste.

Si le moteur a été dimensionné initialement pour procurer la puissance nécessaire à la vitesse nominale, il est inutile de s’inquiéter de savoir s’il sera capable de délivrer le couple nécessaire à vitesse partielle, car le couple moteur (constant) sera toujours supérieur à la parabole du couple résistant.

Par contre, au-dessus de la vitesse nominale, il est nécessaire de faire ce contrôle pour éviter les mauvaises surprises

Prenons par exemple le cas d’un ventilateur qui doit fonctionner à diverses allures et dont on sait qu’il faudra disposer des puissances suivantes: 120 kW à 1480 RPM et 237 kw à 1966 RPM.

A priori, la sélection d’un moteur de 250 kW paraît suffisante. Hélas, il n’en est rien.

En effet ! Selon la formule P= C x w = C x (2pN/60), on a Cr à 1966 RPM = 237000/(2p x1966/60)= 1151 Nm De son côté, le couple moteur à 1966 RPM est plus faible qu’à 1500 RPM, et diminue linéairement avec la vitesse au-dessus de 50 Hz selon la formule P= C x w puisque P = 250 kW reste constant au-delà de la vitesse nominale du moteur (1480 RPM à 50 Hz):

Cm à 1480 RPM= 250000/( px1480/30)= 1613 Nm. D’où Cm à 1966 RPM= 1613 x 1480/1966 = 1214 Nm

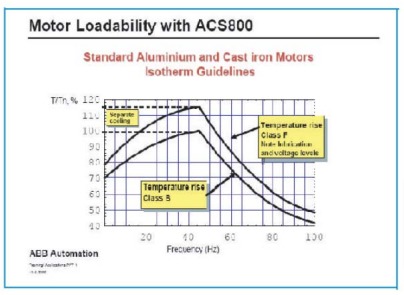

A priori, 1214 Nm étant supérieur à 1151 Nm, le dimensionnement parait suffisant. Il faut néanmoins tenir compte du fait que 1214 Nm serait le couple délivré, si le réseau délivrait exactement les 66 Hz correspondants à 1966 RPM. Ici, ces 66 Hz sont « fabriqués » par un variateur qui engendre des harmoniques; celles-ci provoquent des pertes qui empêchent de délivrer la totalité du couple auquel on s’attend. Selon la courbe ci-dessous, si on veut que le moteur continue à fonctionner en échauffement B, le couple disponible sera:

Cm =1613 x 0.68 = 1096

Au lieu des 1214 Nm théoriques calculés ci-dessus, et donc insuffisant pour le programme de la machine entraînée.

On sélectionnera dès lors un moteur de puissance standardisée immédiatement supérieure, soit 315 kW.